Thông thường các bảng mạch in cần được chia cắt để chuyển sang công đoạn sau. Để đảm bảo chất lượng bảng mạch in trước khi chuyển đến công đoạn sản xuất tiếp theo. Quy trình phân bản cắt mạch in PCB cũng có những yêu cầu cụ thể.

I. Phân loại máy cắt mạch in PCB

- Máy cắt PCB dao trượt

- Máy cắt PCB Laser

- Máy đột tách PCB

- Máy cắt trượt bảng PCB

- Máy cắt PCB tay đẩy

- Máy cắt PCB đường cong tự động

- Máy cắt bán dẫn

II. Các phương pháp cắt bo mạch in PCB

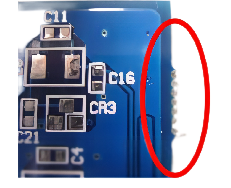

Phương pháp gấp bẻ thủ công và mài bằng dao dũa

KHÔNG ĐẢM BẢO CHẤT LƯỢNG, BỊ CẤM

Đo ứng suất bảng bẻ tay

- Phương pháp thao tác: Dùng đồ gá để bẻ mép bảng, sau đó dùng kìm mũi kim để phá lỗ dập

- Giá trị STRAIN -gập bảng

- MAX:514.90 uSTRAIN

- MIN :-1839.17 uSTRAIN

- Giá trị STRAIN-lỗ tem

- MAX: 783.28 uSTRAIN

- MIN : -1905.79 uSTRAIN

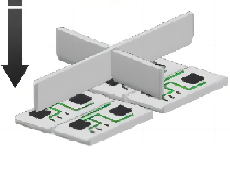

Phân bản cắt PCB bằng phương pháp đột dập

Tốc độ dập của máy đột dập tuy nhanh nhưng cần phải làm khuôn chuyên cho từng loại PCBA. Chu kỳ dài, giá thành cao, trong quá trình dập có ứng suất, có thể làm hỏng linh kiện SMD, không sử dụng

Kiểm tra ứng lực

- Phương pháp thao tác: Đột bằng máy đột dao cố định

- Giá trị STRAIN

- MAX:1485.1314 uSTRAIN

- MIN :-1339.17 uSTRAIN

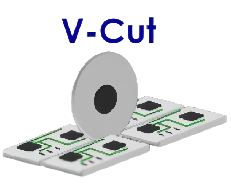

Phương pháp cắt mạch in PCB sử dụng bộ chia kiểu dao V-CUT

Yêu cầu loại thiết bị này chỉ có thể đi theo đường thẳng khi thiết kế bảng điều khiển. Xem xét Bố cục PCB, cần thiết kế rãnh chữ V đặc biệt. Khi cắt , tia lửa sẽ được tạo ra và bảng sẽ bị hỏng. Bề mặt cắt không mịn và có trục trặc; Có thể sử dụng

Kiểm tra ứng suất của máy cắt dao trượt V-CUT

Giá trị STRAIN

MAX : 1064.54 uSTRAIN

MIN : -770.18 uSTRAIN

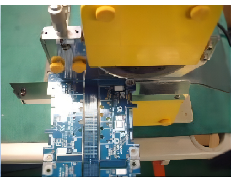

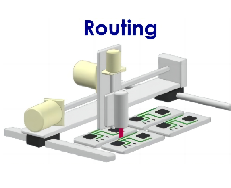

Phương pháp sử dụng dao tiện để phân bản cắt mạch in PCB

Không có giới hạn về thiết kế hình dạng của bảng PCB, bất kỳ hình dạng nào cũng có thể được cắt, có thể đảm bảo chất lượng của sản phẩm. Bộ chia loại đường cong có thể lập trình vượt qua kiểu thiết kế trước đó bị hạn chế là máy chỉ có thể chia theo đường thẳng, chủ yếu sử dụng hoạt động tốc độ cao của dao phay để tách PCB ra làm nhiều mảnh theo đường được lập trình sẵn, thay thế các mối nguy hiểm về chất lượng gây ra bằng cách bẻ thủ công hoặc V-CUT hoặc PUSH; Nên sử dụng

Kiểm tra ứng lực Router

- Máy tiện phay lỗ tem

- Giá trị STRAIN

- MAX <100 uSTRAIN

- MIN <100 uSTRAIN

Ưu điểm và tính năng của máy tách đường cong có thể lập trình: Nó chủ yếu sử dụng hoạt động tốc độ cao của dao phay để tách PCB ra nhiều mảnh theo đường được lập trình sẵn, thay thế các khuyết tật cắt thủ công, V-CUT hoặc PUSH, độ chính xác cao, không có gờ, tuổi thọ cao, không bụi, ứng suất thấp, an toàn và tiện lợi, nâng cao chất lượng sản phẩm và giảm tỷ lệ phế liệu.

Phương pháp này thường sử dụng camera trực quan để căn chỉnh kiểm tra và kiểm soát chất lượng cắt.

Máy cắt mạch in PCB bằng tia Laser

Không có hiệu ứng căng

Điểm hạn chế của phương pháp này liên quan đến độ dày của PCBA dưới 1,2mm và số lớp đồng dưới 4 lớp, điều này sẽ ảnh hưởng đến hiệu quả tách bảng trong quá trình sử dụng

III. Yêu cầu công cụ thiết bị

Phương thức liên kết V-CUT

Sử dụng máy tách V-CUT chuyển động bằng dao, độ chính xác tách trên ± 0,15mm

Lỗ tem / kết nối chắc chắn

Sử dụng máy tách dao phay ROUTER, độ chính xác tách lớn hơn ± 0,15mm (dựa trên khoảng cách của cạnh bảng tương ứng nhô ra/lõm sau khi tách tại vị trí tách); PCB độ dày ≤0,6mm, cho phép sử dụng tách laser, tách Độ chính xác là hơn ± 0,1mm. Khi tách bảng, cần sử dụng dụng cụ cố định tách.

Kiểm soát bụi bẩn

Khuyến nghị có hệ thống kiểm soát hấp thụ bụi để ngăn bụi lưu lại trên PCBA

IV. Yêu cầu tác nghiệp

Yêu cầu về năng lực người vận hành

Nhân viên hành phải trải qua khóa đào tạo giới thiệu đặc biệt và có chứng nhận đủ điều kiện trước khi tham gia vào hoạt động phân cắt PCB.

Yêu cầu về quy trình hoạt động cắt mạch in PCB

- Đầu tiên, sửa dụng cụ tách trên máy tách và sử dụng 1 Bảng điều khiển để gỡ lỗi đường dẫn tách.

- Sau khi gỡ lỗi đường dẫn cắt bo mạch OK, hoạt động cắt chỉ có thể được bắt đầu sau khi kỹ thuật viên hoặc kỹ sư tại chỗ xác nhận.

- Sau khi hoàn thành quá trình cắt, sử dụng súng hơi để loại bỏ bề mặt của PCBA.

- Nên trang bị hệ thống loại bỏ bụi tự động, hệ thống này có thể tự động xử lý bụi trong quá trình tách lớp; trong quá trình tách lớp, cần giữ cho dụng cụ tách lớp và máy tách lớp không có cặn bụi. Xác định tần suất xử lý, thường xuyên vệ sinh thủ công dụng cụ cắt và máy cắt PCBA.

- Nếu máy tách lớp không có hệ thống loại bỏ bụi tự động, thì nên sử dụng bàn chải để xử lý bụi, loại bỏ các cạnh bảng còn sót lại trên dụng cụ tách lớp và bên trong máy tách lớp sau khi một số lượng tấm nhất định được sản xuất. Xác định tần suất xử lý, cần phải giữ cho dụng cụ cắt và máy cắt không có cặn bụi.

Kiểm tra chất lượng PCB sau khi phân bản cắt

Không cho phép rò rỉ đồng sau khi chia bảng. Không cho phép có gờ rõ ràng sau khi chia bảng. Không có cặn bụi trên bề mặt PCBA sau khi tách bảng. Thành mặt sau bảng sử dụng cắt Laser không bị đen và độ sâu cacbon hóa không không vượt quá dòng bảng.

Yêu cầu đối với MIC

- Yêu cầu đối với thiết kế của công cụ cắt bo mạch PCB: MIC phải được bịt kín và bảo vệ, đồng thời phải thêm tường chắn (gía đỡ hoặc nắp trên) xung quanh để bảo vệ bịt kín, nhằm ngăn màng ngăn MIC bị bị hỏng hoặc bụi xâm nhập bởi gió hút bụi.

- Cấm sử dụng súng hơi để thổi các mảnh vụn còn sót lại ở dải kết nối sau khi chia bảng, có thể giải quyết các mảnh vụn bằng cách cải thiện sức gió hút bụi của thiết bị tách bảng: Đối với thiết bị hút xuống, có thể làm nắp hút bụi bảng để gom luồng khí và tăng hiệu quả hút bụi, kiểu hút bụi đảm bảo đủ lực hút để hút sạch các mảnh vụn của PCB.